Banner 468x60

Wzbogacalniki zawiesinowe innych typów.

Przeróbka mechaniczna węgla – do art. przeróbka wzbogacalniki zawiesinowe

Wzbogacalniki zawiesinowe tej grupy różnią się od wzbogacalników grup poprzednich niektórymi cechami konstrukcyjnymi charakterem stosowanej zawiesiny, jej stabilizacji lub charakterem ośrodka tworzącego zawiesinę.

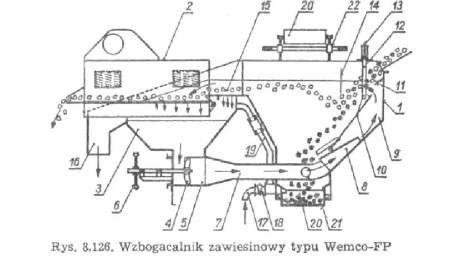

Wzbogacalnik zawiesinowy typu Wemco-FP (rys. 33). Główną cechą charakterystyczną wzbogacalnika jest wewnętrzny zamknięty obieg roboczy cieczy zawiesinowej. Do tworzenia cieczy zawiesinowej stosuje się obciążniki o własnościach magnetycznych, przy czym rodzaj obciążnika dobiera się zależnie od gęstości wzbogacanej kopaliny.

Rys. 33. Wzbogacalnik zawiesinowy typu Wemco-FP

Wzbogacalniki tego typu buduje się o szerokości roboczej 4877 oraz 10 363 mm i długości roboczej 4267 mm. Wydajność wzbogacalników, zależnie od uziarnienia i gęstości wzbogacanej kopaliny surowej, wynosi od 40 do 600 t/h.

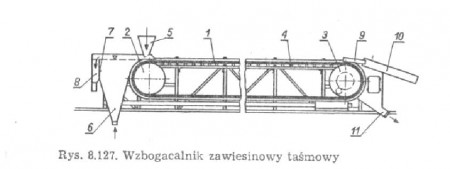

Wzbogacalnik zawiesinowy taśmowy — zmodyfikowany, systemu Vogela (rys. 34).

Rys. 34. Wzbogacalnik zawiesinowy taśmowy

Od głębokości koryta uzależniona jest prędkość liniowa taśmy, a mianowicie:

- przy wzbogacaniu węgla o uziarnieniu 10 do 80 mm głębokość koryta powinna wynosić minimum 250 mm, a prędkość liniowa taśmy — od 1,60 do 2,55 m/s,

- przy wzbogacaniu węgla o uziarnieniu poniżej 10 mm głębokość koryta wynosi minimum 70 mm, a prędkość liniowa taśmy — 1,2 m/s.

Przy tych podanych założeniach konstrukcyjnych przebieg procesu wzbogacania jest prawidłowy i wystarczająco dokładny.

Długość roboczego odcinka taśmy zależy od prędkości opadania ziarn w cieczy zawiesinowej, a zatem od czasu przebywania ziarn w obszarze procesu rozdziału:

- przy wzbogacaniu węgla o uziarnieniu 10 do 80 mm konieczna długość robocza taśmy wynosi około 10 000 mm, co umożliwia uzyskanie średniego czasu przebywania ziarn wzbogacanego materiału w cieczy zawiesinowej wynoszącego 5 s,

- przy wzbogacaniu węgla o uziarnieniu poniżej 10 mm konieczna długość robocza taśmy wynosi około 20 000 mm, co pozwala na uzyskanie średniego czasu przebywania ziarn wzbogacanego materiału w cieczy zawiesinowej wynoszącego 15 s.

Przy wzbogacaniu węgla surowego wydajność jednostkowa wzbogacalnika wynosi dla klasy ziarnowej 10 do 60 mm — 400 do 500 t/(h*m) szerokości koryta oraz dla klasy ziarnowej 0,5 do 10 mm — 70 do 80 t/(h*m) szerokości koryta. Obciążnikiem cieczy zawiesinowej jest zazwyczaj magnetyt lub inny obciążnik o własnościach magnetycznych.

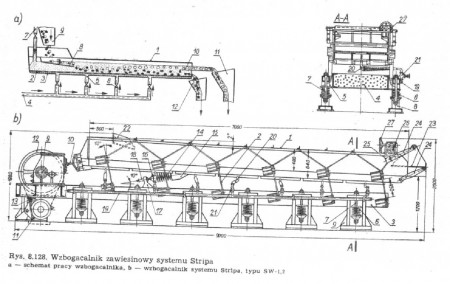

Wzbogacalnik zawiesinowy systemu Stripa (rys. 35 a). Dotychczas poznane metody wzbogacania w cieczach zawiesinowych oparte były na rozdziale materiału surowego w ośrodku stosunkowo płynnym, utworzonym z wody i obciążnika, w którym maksymalny udział obciążnika nie przekraczał 40%. W systemie Stripa udział obciążnika sięga 60%, natomiast woda stanowi składnik uzupełniający. Tak wysoki udział obciążnika o uziarnieniu 0,1 (0,5) do 1,0 mm, a nawet do 2,0 mm, pozwala na osiągnięcie znacznych gęstości cieczy zawiesinowej, której wysokość zależy od zastosowanego obciążnika i jego gęstości. Przy wzbogacaniu węgla i kopalin o zbliżonej gęstości we wzbogacalnikach tego systemu stosuje się obciążnik z piasku kwarcowego, a przy wzbogacaniu rud stosuje się obciążniki o odpowiednio wyższej gęstości, jak np.: magnetyt, żelazokrzem, hematyt, galena itp.

Ciecz zawiesinową w procesie technologicznym Stripa określa się również jako pościel zawiesinową, ze względu na znaczne zagęszczenie obciążnika. Stosunek objętościowy nadawanego do wzbogacania materiału surowego do objętości cieczy zawiesinowej powinien mieścić się w granicach od 1 : 4 do 1 : 5. Straty obciążnika w procesie wzbogacania mieszczą się w granicach od 0,8 do 1,5 kg/t wzbogacanego materiału. Rozchód wody dolnej wynosi około 0,25 m3/(min-m2) powierzchni roboczej wzbogacalnika. Wysokość warstwy cieczy zawiesinowej w korycie wynosi około 300 mm. Do wzbogacania kieruje się zazwyczaj materiał surowy o uziarnieniu 5 (10) do 80 mm.

Rys. 35. Wzbogacalnik zawiesinowy systemu Stripa

a – schemat pracy wzbogacalnika, b – wzbogacalnik systemu Stripa typu SW-1, 2

Wzbogacalnik zawiesinowy systemu Stripa typu SW-1,2 (rys.35 b)

Kąty nachylenia elementów sprężystych oraz główne wymiary wzbogacalnika podano na rysunku. Szerokość robocza koryta wynosi 1200 mm. Koryto otrzymuje 300 drgań na minutę, przy ich j amplitudzie wynoszącej 19 mm. Wydajność wzbogacalnika przy wzbogacaniu rud wynosi od 50 do 125 t/h, zależnie od uziarnienia i gęstości wzbogacanej rudy. Obciążnikiem cieczy zawiesinowej, zależnie od rodzaju wzbogacanej kopaliny, jest piasek kwarcowy, magnetyt, ferrosilikon, galena lub tp.

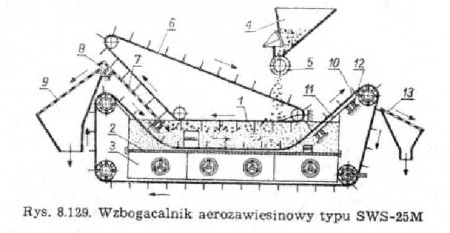

Wzbogacalnik aerozawiesinowy typu SWS-25M. Proces wzbogacania przeprowadza się w warstwie obciążnika rozluzowanego na łożu roboczym wzbogacalnika strumieniem powietrza przepływającego przez tę warstwę od dołu ku górze. Uzyskuje się w ten sposób ośrodek ciężki, składający się z ziarn obciążnika zawieszonego w powietrzu, który określa się jako aerozawiesinę. Aerozawiesina jako ośrodek wzbogacania ma gęstość pozorną, której cechą charakterystyczną jest tzw. liczba pseudoupłynnienia, będąca stosunkiem prędkości wznoszącego się strumienia powietrza do prędkości krytycznej, przy której ziarna obciążnika znajdują Sie w zawieszeniu. Proces wzbogacania przebiega zatem w warstwie sfluidyzowanego obciążnika ciężkiego.

Jako obciążnik stosuje się piasek kwarcowy o uziarnieniu od 0,3 do 0,5 mm, baryt o uziarnieniu od 0,2 do 0,4 mm, magnetyt o uziarnieniu od 0,15 do 0,3 mm, hematyt o uziarnieniu od 0,15 do 0,3 mm, a ostatnio wprowadzono obciążnik ze skał oolitowych który pozwala na uzyskanie ośrodka sfluidyzowanego o gęstości 1,8 g/cm3. Do procesu wzbogacania kieruje się wyłącznie kopaliny (głownie węgiel surowy) suche lub uprzednio osuszone, w klasie ziarnowej od 13 (25) do 100 (150) mm. Proces wzbogacania w aerozawiesinach eliminuje z zakładu przeróbczego uciążliwą gospodarkę wodno-mułową obiegu wzbogacania i odzysku obciążnika oraz upraszcza w znacznym stopniu schemat technologiczny zakładu przeróbczego.

Rys. 36. Wzbogacalnik aerozawiesinowy typu SWS-25M

Na rys. 36 przedstawiono przykład wzbogacalnika aerozawiesinowego typu SWS-25M. Wzbogacalnik jest skonstruowany w postaci prostokątnej skrzyni 1, której dno jest wykonane z mikroporowatej płyty 2. Płyta ta składa się z sita, na które nałożona jest płyta filcowa grubości od 16 do 20 mm i wierzchniego sita plecionego. Pod płytą 2 znajdują się trzy komory powietrzne 3, do których wtłacza się robocze powietrze sprężone. Skrzynia robocza wypełniona jest obciążnikiem sporządzonym z miałko rozdrobionej rudy żelaza. Tłoczone przez płytę 2 powietrze sprężone utrzymuje obciążnik w zawieszeniu (rozluzowaniu) o określonej pozornej gęstości ośrodka sfluidyzowanego (średniej gęstości obciążnika, gęstości powietrza zawartego w tej warstwie i wpływu na średnią gęstość rozdziału prędkości wznoszącego się strumienia powietrza).

Węgiel surowy w klasie ziarnowej 25 do 100 mm podaje się równomierną warstwą ze zbiornika nadawczego 4 poprzez dozownik skrzydełkowy 5. Równocześnie podaje się do wzbogacalnika obciążnik w ilości koniecznej do uzupełnienia jego ubytku odprowadzanego z produktami wzbogacania. Ziarna produktu lekkiego, znajdujące się w górnej warstwie aerozawiesiny, są wygarniane łańcuchem zgrzebłowym 6 na wznoszące się sito 7, na którym odbiera się wstępnie obciążnik. Odebrany obciążnik wraca bezpośrednio do obiegu roboczego. Sito 7 umocowane jest do zespołu elementów sprężystych 8 i otrzymuje ruch wibracyjny z odrębnego napędu bezwładnościowego. Rozwiązanie to umożliwia dokładniejsze usunięcie obciążnika z ziarn produktu lekkiego. Ostateczne usunięcie ziarn obciążnika następuje na przesiewaczu 9. Ziarna produktu ciężkiego opadają na dno wzbogacalnika, skąd są wygarniane łańcuchem zgrzebłowym 10 na wznoszące się koryto 11 umocowane do elementów sprężystych 12. Koryto otrzymuje również ruch wibracyjny, ułatwiający wydzielenie ziarn obciążnika. Ostateczne odsianie ziarn obciążnika następuje na przesiewaczu 13. Straty obciążnika w procesie wzbogacania w tym wzbogacalniku wynoszą około 0,5 kg/t wzbogacanego węgla.