Banner 468x60

Wzbogacanie ręczne węgla w zakładzie przeróbczym.

Ręczne usuwanie ziarn skały płonnej z materiału surowego lub, w niektórych przypadkach, wybieranie ziarn cennej kopaliny użytecznej z urobku surowego nazywa się wzbogacaniem ręcznym. Wzbogacanie ręczne stosowane jako operacja główna zastępuje wzbogacanie mechaniczne klas ziarnowych, których wymiar jest dostatecznie duży i pozwala na szybkie odróżnienie ziarn skały płonnej od ziarn kopaliny użytecznej. Coraz częściej stosowanie wzbogacania ręcznego ogranicza się do usuwania ziarn skały płonnej jedynie z najgrubszych klas ziarnowych materiału surowego i to w zakresie operacji przygotowawczej, a więc z ograniczoną dokładnością; najczęściej stosuje się wzbogacanie ręczne klasy ziarnowej o wymiarze powyżej 200 (125) mm przed jej rozdrabianiem i późniejszym wzbogacaniem mechanicznym.

Wzbogacanie ręczne, ze względu na stosunkowo szybki wzrost zanieczyszczenia surowej kopaliny skałą płonną, małą dokładność tej operacji i duże jej koszty, zanika coraz bardziej jako operacja główna i stosowane jest jedynie jako operacja kontrolna dla wychwycenia z urobku surowego obcych zanieczyszczeń przypadkowych, załadowanych w przodkach eksploatacyjnych do urządzeń transportowych. Zanieczyszczenia tego rodzaju stanowią elementy lub części (zużyte) maszyn i urządzeń dołowych, głównie stalowa które mogą zniszczyć lub uszkodzić wyposażenie maszynowe zakładu przeróbczego. Wzbogacanie ręczne zostaje zastąpione, przy wzbogacaniu wielu kopalin, wzbogacaniem w zawiesinowych cieczach ciężkich, w których można wzbogacać materiał surowy o uziarnieniu dochodzącym nawet do 500 mm.

W procesie wzbogacania ręcznego wykorzystuje się różnice we własnościach fizycznych ziarn wzbogacanego materiału, np. różnice barwy i połysku, oraz w niektórych przypadkach — jako czynnik pomocniczy — wykorzystuje się znaczną różnicę gęstości. W wyniku przeprowadzonego wzbogacania ręcznego otrzymuje się koncentrat, produkt przejściowy lub pośredni oraz odpady. W przypadku wzbogacania rud wielometalicznych otrzymuje się dwa lub więcej koncentratów różnych rud, odpowiednią liczbę produktów pośrednich lub przejściowych i odpady. Ręczne wzbogacanie węgla, dawniej stosowane w przypadku klas ziarnowych o wymiarze powyżej 30 mm, ogranicza się obecnie do klas ziarnowych o wymiarze powyżej 80 mm. W nowoczesnych zakładach przeróbczych eliminuje się obecnie w zupełności wzbogacanie ręczne węgla jako operację główną i stosuje się je wyłącznie do wstępnego, częściowego wzbogacania klasy ziarnowej o wymiarze powyżej 200 (250) mm przed skruszeniem jej i skierowaniem do wzbogacania mechanicznego. W procesie wzbogacania rud, a szczególnie przy wzbogacaniu bardzo cennych kopalin, można obniżyć dolny wymiar ziarn wzbogacanych ręcznie przy ogólnym założeniu, że im cenniejsza ruda (lub inna kopalina), tym wymiar ziarn wzbogacanych ręcznie może być mniejszy. W przypadku rud i innych kopalin występujących w postaci drobnych wypryśnięć w skałę płonną lub w postaci żył, wzbogacanie ręczne nie ma praktycznego zastosowania. Jako zasadę należy przyjąć, że wzbogacanie ręczne może mieć uzasadnienie ekonomiczne jedynie w przypadku wzbogacania grubych klas ziarnowych i to przy niedużym stopniu zanieczyszczenia kopaliny użytecznej skałą płonną.

Zasadniczym warunkiem wzbogacania ręcznego materiału surowego jest jego uprzednia klasyfikacja na wąskie klasy ziarnowe, umożliwiające łatwe i szybkie rozróżnienie określonych cech fizycznych kopaliny i jej zanieczyszczenia. Przy wzbogacaniu ręcznym kilku klas ziarnowych każda klasa musi być wzbogacana na odrębnym urządzeniu przebierczym.

Stoły przebiercze nieruchome. Rudy i inne kopaliny, zwłaszcza bardzo cenne, można wzbogacać ręcznie na nieruchomych stołach przebierczych o powierzchni lekko nachylonej, na której wzbogacany materiał rozsypuje się cienką i równą warstwą. Po wybraniu ziarn odpadów lub rudy pozostałość na stołach zsypuje się zgarniaczami do zbiorników lub do urządzeń transportowych. Bardzo często wzbogacaną w ten sposób kopalinę przemywa się na stołach strumieniem wody w celu usunięcia rozmywalnych zanieczyszczeń.

Stosowanie nieruchomych stołów przebierczych do wzbogacania ręcznego kopalin eksploatowanych masowo jest nieekonomiczna i niecelowe.

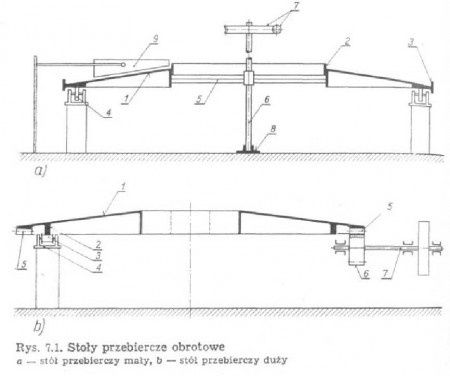

Stoły przebiercze obrotowe. Do wzbogacania ręcznego wielu rud (kopalin) stosuje się stosunkowo często obrotowe stoły przebiercze. Stół przebierczy o małej średnicy przedstawiono scherz tycznie na rys. 1a.

Rys. 1 Stoły przebiercze obrotowe

a – stół przebierczy mały, b – stół przebierczy duży

Stół przebierczy skonstruowany w kształcie pierścienia ma górną powierzchnię roboczą 1 nachyloną w kierunku zewnętrznego obwodu. Powierzchnia robocza stołu jest pokryta blachą stalową. Obrzeża wewnętrzne 2 i zewnętrzne 3 zabezpieczają ziarna wzbogacanej kopaliny przed spadnięciem ze stołu. Płyta stołu, w pobliżu zewnętrznej krawędzi spoczywa na obrotowych krążkach % ułożyskowanych w specjalnych stojakach. Do obrzeża wewnętrznego umocowane są ramiona 5, połączone piastą z pionowym wałem napędowym 6. Wał ten jest ułożyskowany u dołu na płycie łożyskowej 8. Ruch obrotowy z napędu przekazywany jest na wał 6 przekładnią ślimakową 7. Nadawę podaje się na stół tuż za zgarniaczem 9 w kierunku zgodnym z obrotem stołu. Przebieracze stoją dookoła stołu i wybrane odpady (lub ziarna koncentratu) odrzucają do specjalnych pojemników lub przystosowanych do tego celu wozów. Materiał pozostający na powierzchni stołu jest zgarniany zgarniaczem 9 na urządzenia transportowe. Gdy wzbogacana kopalina wymaga uprzedniego przemycia, wówczas nad płytą stołu instaluje się natryski, a pierścień (obrzeże) 3 jest wykonany w postaci rynny zbierającej wodę i spłukany muł.

Stoły przebiercze małe buduje się o średnicy od 2500 do 4500 mm. Liczba obrotów stołu wynosi od 1,5 do 0,8 obr/min (dla największego stołu). Zapotrzebowanie mocy do napędu stołu jest nieznaczne i wynosi od 0,37 do 0,74 kW.

Duże stoły przebiercze (rys. 1b) ze względu na swoją dużą masę mają inną konstrukcję. Płyta stołu 1 jest wyposażona w bieżne 2, umocowaną od spodu płyty w pobliżu zewnętrznego obwodu stołu. Bieżnia 2 spoczywa na krążkach tocznych 3, ułożyskowanych w podstawach 4

ustawionych dookoła stołu. Przy zewnętrznym obrzeżu stołu, od spodu, przymocowany jest uzębiony pierścień o, napędzany kołem zębatym 6 zaklinowanym na wale napędowym 7. Układ ten nadaje płycie stołu ruch obrotowy. Płyta stołu może być podzielona na dwa pierścienie przegrodą współśrodkową. Umożliwia to wzbogacanie dwu klas ziarnowych lub odrzucanie na drugi pierścień stołu wybranych ziarn odpadów lub produktu przejściowego (pośredniego). Przy stołach obrotowych z napędem usytuowanym z boku przebieracze mogą być ustawieni po obu stronach płyty roboczej.

Stoły przebiercze duże buduje się o średnicy od 5000 do 7000 mm. Liczba obrotów stołu wynosi od 1,0 do 0,8 obr/min. Zapotrzebowanie mocy, odpowiednio do wielkości stołu, wynosi od 0,74 do 1,84 kW.

Taśmy przebiercze. Znacznie szerzej rozpowszechnionymi urządzeniami do wzbogacania ręcznego są taśmy przebiercze, które dzieli się na:

— stalowe o elementach prętowych lub płytowych,

— gumowe.

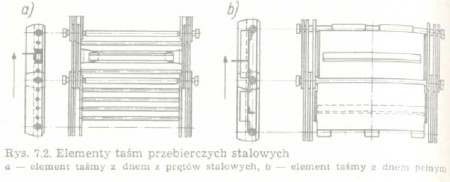

Taśma przebiercza stalowa wykonana jest z-szeregu pojedynkach elementów (członów, segmentów), połączonych pomiędzy sobą przegubowo sworzniami w ten sposób, że tworzą układ taśmy bez końca, opasującej bębny (lub zestawy tarcz) napędowy i zwrotny- Pomiędzy skrajnymi bębnami (tarczami), na konstrukcji nośnej są rozmieszczone krążki podpierające górne i dolne pasmo taśmy. Zamiast krążków stosuje się również bieżnie z płaskowników stalowych, po których ślizga się taśma. Człony taśmy stalowej mogą mieć dno wykonane z prętów stalowych (rys. 2a) lub blachy stalowej (rys. 2b).

Taśmy przeznaczone do wzbogacania grubszych klas ziarnowych mają dna wykonane z prętów stalowych, taśmy z. dnem pełnym stosuje się natomiast do wzbogacania drobniejszych klas ziarnowych. Na taśmach przebierczych, wyposażonych w segmenty z dnem prętowym, następuje samoczynne odsianie podziarna, które spada na poziome stalowe dno umocowane do konstrukcji nośnej taśmy poniżej dolnej gałęzi taśmy przebierczej, skąd zgarniane jest przegrodami członów na początek taśmy przebierczej i zsypywane do zsuwni odbiorczej. Taśmy stalowe usuwane są stopniom z ruchu ze względu na ich znaczną masę i duże koszty utrzymania. Zastępuje się je taśmami przebierczymi gumowymi.

Rys. 2. Elementy taśm przebierczych stalowych

a – element taśmy z dnem z prętów stalowych, b – element taśmy z dnem pełnym

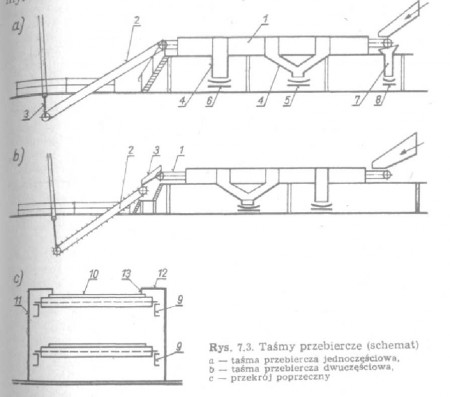

Taśma przebiercza stalowa lub gumowa składa się z konstrukcji nośnej 1 (rys. 3a) i z części wysięgnikowej 2, umocowanej przegubowo do konstrukcji nośnej. Na konstrukcji nośnej umocowane są elementy wsporcze taśmy przebierczej wraz z tarczami lub bębnami (napędowym i zwrotnym), po których porusza się taśma przebiercza. Taśma przebiercza biegnie — od strony zasilania ją nadawą — górą przez część stałą oraz wysięgnikową, owiją tarczę lub bęben zwrotny zabudowany na końcówce wysięgnika i wraca dołem w kierunku tarcz lub bębna napędowego, zabudowanego w miejscu podawania nadawy. Wysięgnik załadowczy 2r stanowiący jedną całość z poziomą częścią taśmy, jest zawieszony za pomocą uchwytu 3 na linach przechodzących przez bęben dźwigarki elektrycznej, która w zależności od potrzeby podnosi lub opuszcza końcówkę wysięgnika załadowczego. Wzdłuż poziomej części taśmy przebierczej, po obu jej stronach, znajduje się pomost roboczy, na którym są rozmieszczeni przebieracze. Boczna część konstrukcji nośnej 9 (rys. 3c) poziomej części taśmy przebierczej 10 jest osłonięta ściankami 12, sięgającymi powyżej powierzchni roboczej taśmy. Ścianki te są wyposażone w poziome pasy 12, zachodzące poza boczne krawędzie taśmy przebierczej, wyłożone zazwyczaj drewnem i zaopatrzone w fartuchy 13, sięgające tuż nad powierzchnię roboczą taśmy. Wybrane ziarna odpadów i produktu przejściowego są zrzucane do odbieralników 4 (rys. 3a). Ziarna odpadów spadają na przenośnik taśmowy 5, natomiast ziarna produktu pośredniego są odbierane przenośnikiem 6, Poniżej bębna (tarczy) napędowego jest zabudowany zsyp 7, którym odbiera się ściery lub przepad drobnych ziarn niesionych na dolnej gałęzi taśmy. Ściery odprowadzane są przenośnikiem 8.

Rys. 3. Taśmy przebiercze (schemat)

a – taśma przebiercza jednoczęściowa

b – taśma przebiercza dwuczęściowa

c – przekrój poprzeczny

Taśmę przebierczą można podzielić również na dwa odrębne człony (rys. 3b) i otrzymać w ten sposób taśmę przebiercza dwuczęściową. Poziomy człon 1 służy do transportu i wzbogacania materiału surowego i wyposażony jest w gładką taśmę gumową, natomiast wysięgnik załadowczy 2 stanowi część odrębną, zawieszoną przegubowo poniżej bębna zwrotnego właściwej taśmy przebierającej. Obie części taśmy połączone są nieruchomym zsypem 3, Wysięgnik załadowczy jest wyposażony w taśmę gumową, mającą poprzeczne wysokie żebra gumowe. Tego rodzaju rozwiązanie konstrukcyjne umożliwia transport materiału przy znacznym nachyleniu wysięgnika załadowczego i skrócenie jego długości bez obawy samoczynnego staczania się ziarn transportowanego materiału. Powstałe elementy konstrukcyjne taśmy przebierczej są takie same jak przy taśmach jednoczęściowych.

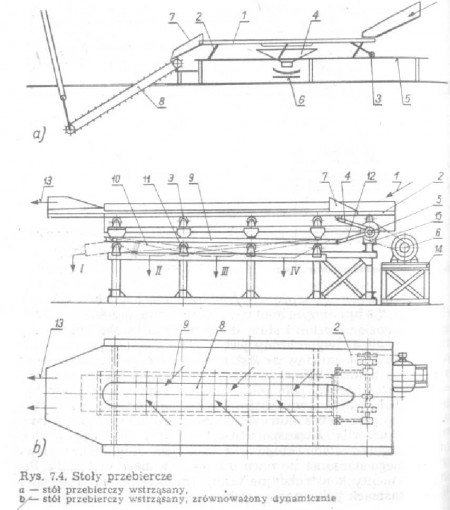

Stoły przebiercze wstrząsane. Zamiast taśm przebierczych stalowych lub gumowych stosuje się do wzbogacania ręcznego n grubszych klas ziarnowych stoły przebiercze wstrząsane. Na rys. 4a przedstawiono schemat wstrząsanego stołu przebierczego.

Stół ten jest skonstruowany w postaci poziomej płyty roboczej 1 ustawionej na skośnych listwach sprężystych 2. Płyta stołu jest wprawiana w szybki ruch posuwisto-zwrotny napędem mimośrodowym 3 połączonym łącznikami z ramą płyty. W środkowej części stołu, wzdłuż podłużnej osi płyty, znajduje się otwór, poniżej, którego jest lej odbiorczy. Przebieracze ustawieni na podeście roboczym 5 zgarniają specjalnymi grackami ziarna odpadów do środkowego otworu w płycie stołu, które lejem zbiorczym 4 spadają na przenośnik 6. Ziarna koncentratu, pozostawione na powierzchni stołu, przesuwają się w kierunku krawędzi wyładowczej i spadają zsuwnią 7 na wysięgnik załadowczy 8.

Rys. 4. Stoły przebiercze

a – stół przebierczy wstrząsany

b – stół przebierczy wstrząsany, zrównoważony dynamicznie

Stoły przebiercze budowane są również w wykonaniu zrównoważonym dynamicznie (rys. 4b). Płyta robocza 2 stołu, o powierzchni roboczej lekko nachylonej do poziomu w kierunku ruchu materiału, jest ustawiona na krążkach tocznych,3. Płyta robocza połączona jest łącznikami napędowymi 4 osadzonymi na mimośrodach wału napędowego 5, ułożyskowanego w łożyskach 15 ustawionych na konstrukcji nośnej stołu. Wał napędowy otrzymuje ruch z silnika 6, ustawionego na odrębnej konstrukcji nośnej 14. W osi podłużnej płyty roboczej znajduje się otwór odbiorczy 8 do odbioru ziarn odpadów. Od strony podawania nadawy 1 otwór odbiorczy jest wyposażony w pionową kierownicę 7, rozdzielającą materiał na prawą i lewą stronę płyty roboczej.

Poniżej płyty roboczej umieszczona jest płyta odbieralnika odpadów 9, do której jest umocowany odbieralnik 10, którego wyloty odbiorcze mogą być wykonane w pozycji I, II, III lub IV w zależności od usytuowania pod nimi przenośnika odbierającego odpady. Płyta odbieralnika odpadów jest ustawiona również na krążkach tocznych 11, umożliwiających jej ruch posuwisto-zwrotny. Płyta odbieralnika połączona jest łącznikami napędowymi 22, osadzonymi na mimośrodach wału napędowego 5. Mimośrody napędzające obie płyty są przestawione o kąt około 180°, umożliwiając tym samym przeciwsobny ruch obu płyt. Ziarna koncentratu 13 odprowadzane są zsypem, będącym przedłużeniem płyty roboczej stołu. Obie masy drgające, tj. płyta robocza i płyta odbieralnika, są zrównoważone swoimi masami, przy czym do masy płyty roboczej jest dodana średnia masa wzbogacanego materiału. Po obu stronach stołu przebierczego zabudowane są podesty robocze dla przebieraczy. Wzdłuż obu boków stołu przebierczego zabudowane są ściany osłonowe.

Przy szerokości taśmy przebierczej nie przekraczającej 1000 mm przebieracze mogą być ustawieni po jednej jej stronie. Przy większych szerokościach rozmieszcza się przebieraczy po obu jej stronach. W celu umożliwienia przebieraczom swobodnej pracy odległość pomiędzy nimi nie powinna być mniejsza od 1500 mm.

Wydajność przebieraczy zatrudnionych przy wzbogacaniu rud o uziarnieniu od 25 do 150 mm wynosi od 0,3 do 0,6 t/h przy zawartości w materiale surowym ziarn wybieranych ręcznie od 10 d° 20%. Według danych z praktyki wydajność ta wynosi dla klasy ziarnowej o wymiarze powyżej 100 mm od 0,25 do 0,4 t/h, a dla masy ziarnowej o wymiarze od 40 do 100 mm — od 0,1 do 0,25 t/h. Wydajność przebieraczy przy ręcznym wzbogacaniu węgla wynosi: dla klasy ziarnowej o wymiarze powyżej 100 mm — od 0,5 do 0,65 t/h, a dla klasy ziarnowej od 80 do 100 mm — od 0,36 do 0,55 t/h, przy czym wydajności górne odnoszą się do warunków dobrej widoczności tj. prawidłowego natężenia i właściwej barwy światła oświetlającego powierzchnię roboczą taśmy przebierczej lub stołu przebierczego.